Полезные статьи

DuPont™ Ti-Pure® TiO2 и Ti-SelectTM TS-6200

Оптимизация светового рассеяния TiO2 и нетиповые решения проблемы укрывистости

Введение

Для усиления своей конкурентоспособности многие производители ЛКМ пересматривают рецептуры своих красок с целью оптимизации эффективности использования TiO2 и/или же используют нетиповые решения для увеличения укрывистости и, соответственно, расхода. Применив оптическую теорию к производству красок, мы пришли к следующим выводам, которые мы более подробно осветим в данной работе.

- Воздушные включения, вводимые в покрытие либо за счет создания рецептур с превышением критической объемной концентрации пигмента (КОКП) или же за счет использования укрывающих полимеров в форме замкнутых полых микросфер, обеспечивают неплохие оптические характеристики сухой пленки при сниженном содержании TiO2. Однако использование воздушных включений ограничивается другими ключевыми параметрами лакокрасочного покрытия.

- Замена крупных частиц, на малые частицы наполнителя, может повысить эффективность светового рассеяния TiO2, что позволит несколько сократить содержание TiO2. Однако это не значит, что наполнитель с меньшим размером частиц предпочтителен для разделения частиц TiO2.

- Такие технологии, как использование пигментного TiO2 с усиленной поверхностной обработкой, могут повысить его эффективность, что позволит снизить содержание TiO2 в соответствующих рецептурах ЛКМ.

Освещение проблемы

Укрывистость или кроющая способность – это основное свойство, которое TiO2 придает покрытию.

Укрывистость описывает способность покрытия скрывать подложку контрастной расцветки. Сокрытие происходит тогда, когда проникание падающего света сквозь пленку снижается либо за счет рассеяния света, либо за счет его поглощения. TiO2 повышает укрывистость благодаря исключительно рассеянию света. Окрашенные материалы, будь то окрашенные примеси в покрытии или специально добавленные цветные пигменты, повышают укрывистость благодаря поглощению света.

Способность TiO2 рассеивать свет в покрытии зависит от:

- Размера частицы

- Разницы в коэффициенте преломления частицы TiO2 и окружающей ее среды, а также

- Близости частиц TiO2 к друг другу.

В данной работе мы предположим, что коммерческие марки TiO2, производимые для использования при создании покрытий, более или менее оптимизированы по размеру, и не будем в дальнейшем возвращаться к обсуждению этого параметра.

Потенциал светового рассеяния частицы TiO2 пропорционален квадрату разности коэффициента преломления TiO2 и среднего коэффициента преломления среды, в которой находится частица TiO2. [1] В то время как коэффициент преломления частицы TiO2 остается постоянным (коэффициент преломления рутильной формы TiO2 = 2.73), средний коэффициент преломления окружающей ее среды изменяется в зависимости от состава покрытия. У обычных пленкообразователей и частиц наполнителя (например, глина и карбонат кальция) коэффициент преломления приблизительно одинаков (коэффициент преломления = 1.5 – 1.6). Таким образом, наполнители практически не влияют на рассеяние света и укрывистость, а изменение их относительного состава слабо влияет на средний коэффициент преломления покрытия. Тем не менее, изменение объемной концентрации TiO2 в покрытии влияет на средний коэффициент преломления покрытия благодаря воздействию на разницу в коэффициенте преломления между частицей TiO2 и окружающей ее средой, и тем самым влияя на эффективность светового рассеяния TiO2 в расчете на одну частицу.

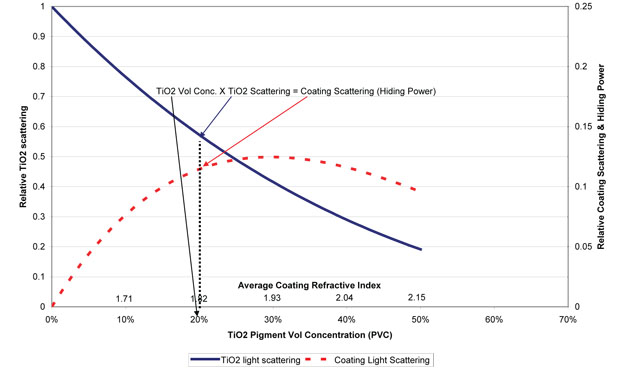

Этот эффект поясняется на Графике 1, где демонстрируется изменение эффективности светорассеивания на частицу TiO2 и укрывистости от объемной концентрации TiO2 для модельной рецептуры, где пигмент диспергирован в пленкообразователе. Ось абсцисс показывает воздействие увеличения объемной концентрации TiO2 на средний коэффициент преломления покрытия. Например, увеличение объемной концентрации TiO2 с 10% до 30% повышает средний коэффициент преломления покрытия с 1.71 до 1.93. Сплошная линия синего цвета на фигуре показывает уменьшение эффективности светового рассеяния TiO2 в расчете на одну частицу по мере увеличения содержания TiO2 и, как следствие, увеличение среднего коэффициента преломления покрытия, что было предсказано в теории Ми. [2] Такое воздействие зачастую называют «краудинг-эффектом» или эффектом сгущения.

Зависимость светорассеивания от концентрации TiO2 в пленке

График 1 - Light Scattering vs TiO2 Concentration in Resin – Зависимость светорассеивания от концентрации TiO2 в пленке

Relative TiO2 scattering - Относительное световое рассеяние TiO2

TiO2 Vol Conc. X TiO2 Scattering = Coating Scattering (Hiding Power) - Объемная концентрация TiO2 X световое рассеяние TiO2 = световое рассеяние покрытия

(Укрывистость)

Relative Coating Scattering and Hiding Power - Относительное световое рассеяние покрытия и укрывистость

Average Coating Refractive Index - Средний коэффициент преломления покрытия

TiO2 Pigment Vol Concentration (PVC) -Объемная концентрация пигмента TiO2 (ОКП)

― TiO2 light scattering - Световое рассеяние TiO2

- - Coating Light Scattering - Световое рассеяние покрытия

Световое рассеяние или укрывистость, которые TiO2 привносит в покрытие, - это произведение эффективности светового рассеяния TiO2 при определенном среднем коэффициенте преломления покрытия (или объемная концентрация TiO2 в этом простом примере) и объемной концентрации TiO2. Общее световое рассеяние диоксида титана представлено на Графике 1 в виде прерывистой линии красного цвета. При низкой концентрации TiO2, скажем менее 15% TiO2 от объема, световое рассеяние / укрывистость покрытия увеличивается почти линейно вместе с увеличением концентрации TiO2. По мере дальнейшего увеличения концентрации TiO2 последовательное увеличение светового рассеяния / укрывистости покрытия на шаг объемной концентрации TiO2 уменьшается. В конечном счете, достигается точка, в которой дальнейшее увеличение содержания TiO2 фактически снижает общее световое рассеяние / укрывистость покрытия. Очевидно, что это очень неэффективно для создания рецептур ЛКМ.

Создание рецептур красок с превышением критической объемной концентрации пигмента (КОКП)

Критическая объемная концентрация пигмента (КОКП) – это такая точка при разработке рецептуры, в которой количество добавленного связующего точно соответствует для полного заполнения всех пустот между частицами твердых компонентов рецептуры (таких как TiO2, глина, карбонат кальция или иные наполнители, меняющие свойства краски). Когда объемная концентрация пигмента выше КОКП, количество связующего недостаточно для полного смачивания всей поверхности твердых компонентов рецептуры, в результате чего в матрице покрытия создаются воздушные включения или пузырьки воздуха. Дальнейшее увеличение ОКП покрытия увеличивает суммарный объем пузырьков воздуха.

Поскольку коэффициент преломления у воздуха составляет 1.0, то включая воздух в пленку покрытия мы оказываем существенное воздействие на световое рассеяние / укрывистость покрытия. Во-первых эффект проявляется в том, что присутствие воздуха в пленке покрытия снижает средний коэффициент преломления покрытия. Это увеличивает разницу в коэффициенте преломления между частицами TiO2 и окружающей их средой, тем самым повышая эффективность светового рассеяния TiO2. Так как TiO2 более эффективен, то его содержание можно снизить для достижения целевых показателей укрывистости пленки.

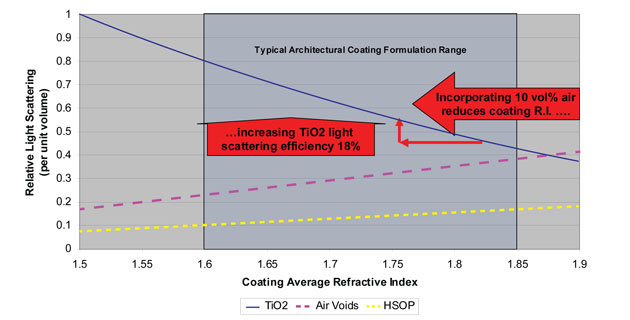

Пример этого эффекта показан на Графике 2. Так, введение в пленку 10% объемных долей воздуха в покрытии при 20% объемной концентрации TiO2 снижает средний коэффициент преломления покрытия с 1.82 до 1.76. В результате эффективность светового рассеяния TiO2 увеличивается на 18%, т.е. концентрацию TiO2 можно снизить на 18% для сохранения достигнутых показателей светового рассеяния и укрывистости покрытия.

Эффективность светового рассеяния

График 2 - Эффективность светового рассеяния

Relative Light Scattering (per unit volume) - Относительное световое рассеяние (на единицу объема)

Typical Architectural Coating Formulation Range - Типичная область рецептур архитектурных ЛКМ

Incorporating 10 vol% air reduces coating R.I. - Включение 10 объемных долей воздуха снижает коэффициент преломления покрытия…

… increasing TiO2 light scattering efficiency 18% - …увеличена эффективность светового рассеяния TiO2 на 18%

Coating Average Refractive Index - Средний коэффициент преломления покрытия

―TiO2

−∙− Air Voids- −∙− Пустоты воздуха

HSOP - укрывающие полимеры в форме полых микросфер

Если пустоты воздуха в высушенном покрытии имеют правильный размер, они увеличивают рассеяние света и укрывистость и потенциально позволяют снизить содержание TiO2. Так как коэффициент преломления у воздуха составляет 1.0, а средний коэффициент преломления в матрице покрытия равен 1.6 – 1.7, то воздушные пузырьки могут сами по себе действовать как светорассеивающие «частицы». [3] Оптимальный размер воздушного пузырька для рассеяния света составляет примерно 0.23 микрона, т.е. равен примерно тому же оптимальному размеру частиц TiO2. Выбор наполнителей для использования в покрытиях с превышением КОКП может оказать существенное воздействие на размер воздушных пузырьков, сформированных в высушенном покрытии, и, следовательно, на эффективность светового рассеяния этих объектов. Относительная эффективность светового рассеяния пузырьков воздуха оптимального размера представлена на Графике 2 в виде прерывистой линии розового цвета.

Само собой разумеется, ограничения использования пустот воздуха при разработке рецептур краски для покрытий с превышением КОКП широко известны.[4] Основной недостаток заключается в том, что воздушные поры не могут существовать в пленке, содержащей какие-либо растворители, и, следовательно, они не дают в нем никакого рассеяния света, т.е. наблюдается потеря «влажной укрывистости». Когда покрытие высыхает, пустоты воздуха, которые обеспечивают ему преимущество в виде рассеяния света, снижают структурную целостность покрытия и увеличивают его пористость. В целом, это отрицательным образом сказывается на таких важных свойствах покрытия, как стойкость к мытью и истиранию, грязеотталкиванию и долговечности.

Укрывающие полимеры в форме полых микросфер

Воздушные включения также можно создавать в покрытиях без превышения КОКП с помощью укрывающих полимеров в форме полых микросфер (УППМ). [5] УППМ – это синтетические пигменты, не образующие пленок, которые поставляются в виде эмульсий и добавляются в жидкие краски. В жидком состоянии каждая частица УППМ состоит из сферического стирольного/акрилового шарика, в центре которого пустота, заполненная водой. По мере высыхания красок вода диффундирует из центра шариков, а ее место занимает воздух, что приводит к образованию инкапсулированных воздушных включений, равномерно распределенных по всей сухой пленке краски. Этот механизм необратим.

Включение пигментов в виде полых микросфер в покрытие оказывает примерно то же воздействие на эффективность светового рассеивания что и TiO2, что и создание пустот воздуха при разработке рецептур с превышением КОКП. Инкапсулированные воздушные включения, созданные УППМ, увеличивают эффективность светового рассеяния TiO2 за счет снижения среднего коэффициента преломления пленки краски и увеличения разницы в коэффициенте преломления между частицей TiO2 и окружающей ее средой.

Размеры инкапсулированных воздушных включений, созданных УППМ, почти полностью оптимизированы под рассеяние света, и, следовательно, могут сами по себе выступать в качестве светорассеивающих объектов. Относительная эффективность светового рассеяния УППМ по сравнению с TiO2 представлена на Графике 2 в виде пунктирной линии желтого цвета. Эффективность светового рассеяния УППМ ниже эффективности светового рассеяния воздушных пустот, потому что нам необходимо учитывать объем оболочки УППМ. Считается, что оболочка составляет 56% от общего объема УППМ, таким образом, эффективность светового рассеяния УППМ равна 44% эффективности светового рассеяния чистого воздушного включения.

Эффективность светового рассеяния УППМ растет по мере увеличения среднего коэффициента преломления покрытия (т.е. при увеличении содержания TiO2), так как увеличивается разница коэффициента преломления воздушного включения и окружающей его среды. Эффективность светорассеивания TiO2 в 3-5 раз выше, чем УППМ при равном объеме пигментов в типичном диапазоне значений среднего коэффициента преломления покрытия красок, содержащих в себе TiO2 и УППМ, УППМ отличаются самой высокой эффективностью светового рассеяния и обеспечивают высочайший потенциал для снижения содержания TiO2 в покрытиях, с высоким содержанием TiO2 (и, следовательно, с высоким средним коэффициентом преломления покрытия).

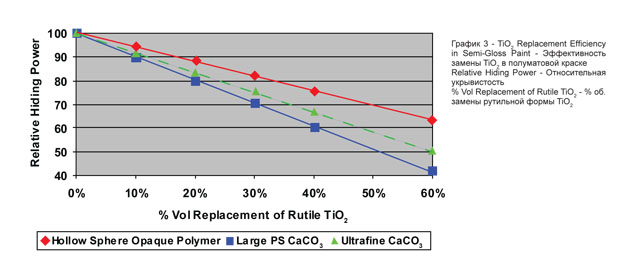

Пример эффективности использования УППМ в качестве альтернативы TiO2 в полуматовой краске с высоким содержанием TiO2 изображен на Графике 3. На Графике 3 показано влияние эквивалентной (по объему) замены рутильной формы TiO2 на серийный УППМ , CaCO3 с большим размером частиц и «сверхтонкий» CaCO3 на укрывистость покрытия. С точки зрения укрывистости УППМ не являются эквивалентной заменой TiO2, несмотря на его большую эффективность нежели чем при замене TiO2 карбонатом кальция. На основе данных по относительной эффективности светового рассеяния, показанных на Графике 2, для замены TiO2 УППМ придется увеличить объем УППМ до 3-5 объемных долей к 1 объемной доле диоксида титана, чтобы сохранить показатели укрывистости в сухом состоянии. Это согласуется с тем фактом, что один поставщик УППМ рекомендует производить замену именно в таком соотношении. Различия между эффективностью укрывистости двух различных видов CaCO3 будут подробнее рассмотрены в следующем разделе.

Эффективность замены TiO2 в полуматовой краске

Существуют определенные ограничения при разработке рецептур с использованием УППМ. Во-первых, так как УППМ заполнены водой, когда покрытие влажное, то они, по большому счету, имеют прозрачный вид, и, следовательно, не способствуют укрывистости во влажном состоянии. Укрывистость пленки во влажном состоянии полностью зависит от содержания TiO2, так что любая замена TiO2 на УППМ снизит такую укрывистость. УППМ также отличаются высоким удельным объемом в сухом состоянии, и, следовательно, оказывают существенное влияние на ОКП покрытия.

Необходимо с осторожностью подходить к разработке рецептур с использованием УППМ, чтобы удержать ОКП покрытия ниже КОКП и сохранить стойкость к истиранию. УППМ также снижают сопротивление покрытий к полировке. Кроме того, необходимо с осторожностью подходить к приданию покрытиям глянца и блеска с помощью наполнителей, меняющих свойства. В двух словах, использование УППМ для снижения содержания TiO2 в покрытии должно быть сбалансировано на предмет сохранения других важных свойств покрытий.

Минеральные наполнители

Далее мы переходим от частиц УППМ к рассмотрению частиц минеральных наполнителей (которые также называют наполнители). Эти материалы встречаются в производстве покрытий повсеместно. [4] Предлагаемые ими преимущества заключаются в том, что они по своему объему дешевле связующих материалов, и обеспечивают определенную экономию за счет их частичной замены . Кроме того, некоторые наполнители привносят в краски такие свойства, как снижение блеска в сухих красках или изменение реологических свойств жидких красок. Минеральные наполнители обычно являются белыми порошками в сухом виде, но, как уже отмечалось выше, небольшие отличия в коэффициенте преломления между органическим связующим и большинством этих частиц наполнителя приводят к тому, что в сухой краске они дают незначительное рассеяние света. С другой стороны, они могут повлиять на разбеливающую способность краски путем изменения эффективности рассеяния пигмента TiO2. В некоторых случаях это воздействие носит положительный характер, а в других – отрицательный.

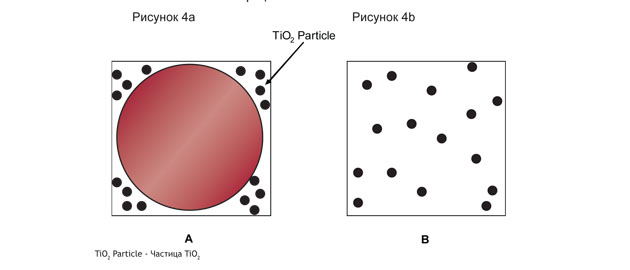

Среди всех отрицательных эффектов, оказываемых наполнителями на рассеяние света TiO2, следует выделить «кроудинг-эффект» или эффект сгущения, связанный с частицами наполнителя, которые по размеру превышают частицы TiO2.[6] У большинства наполнителей частицы существенно крупнее частиц пигмента TiO2, так что когда они присутствуют в пленке краски, они ограничивают место расположения частиц пигмента областями между большими частицами (Рисунок 4a). Вследствие этого возникает эффект сгущения частиц TiO2, что снижает эффективность светового рассеяния пигмента.[7] В то же время, если большие частицы отсутствуют (Рисунок 4b), имеющийся объем пространства для пигментных частиц гораздо больше, и они менее склонны к чрезмерной концентрации. Большие частицы могут оказывать существенное отрицательное воздействие на укрывистость, снижая в некоторых случаях эффективность светового рассеяния пигмента на 10 или более процентов.

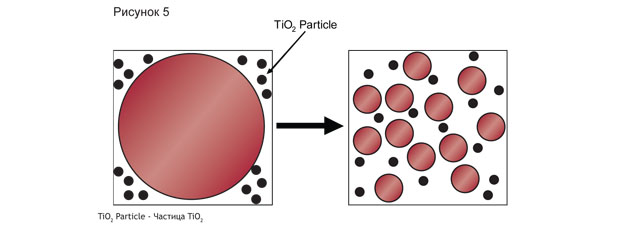

Снижение укрывистости вследствие чрезмерной концентрации больших частиц наполнителя можно частично компенсировать за счет замены наполнителя с большим размером частиц на равнозначный объем наполнителя малым размером частиц (т.е. размер наполнителя варьируется в тех же пределах четверти микрона, что и для частиц TiO2). При использовании малых частиц наполнителя объем свободного пространства для частиц TiO2 существенно менее ограничен, и, как показано на Рисунке 5, пигментные частицы внутри пленки краски могут лучше распределиться.

С помощью этого механизма малые частицы наполнителя возвращают эффективность светового рассеяния TiO2 к состоянию, в котором покрытие находилось бы, если бы связующее не было заменено на частицы наполнителя, но не более того, что можно было бы увидеть в отсутствие наполнителя. Эффект от замены наполнителя с большими частицами на наполнитель с малыми частицами можно рассмотреть, вернувшись к Графику 3. На нем приводятся показатели укрывистости пленок покрытия с аналогичной ОКП покрытия, но с увеличивающейся эквивалентной по объему заменой TiO2 частицами наполнителя разных размеров и непрозрачными полимерами в форме полых микросфер. Отчетливо видно, что замена наполнителя с большими частицами на наполнитель с малыми частицами повышает укрывистость, но даже наполнитель с малыми частицами менее эффективен, чем УППМ, который, в свою очередь, не настолько эффективен, как TiO2 в одинаковых объемных долях.

Помимо увеличения эффективности TiO2, фиксируемого при замене наполнителя с большими частицами на наполнитель с малыми частицами, существует второй часто упоминаемый механизм, с помощью которого частицы наполнителя меньшего размера, чем частицы TiO2, могут увеличивать укрывистость. Он подразумевает хаотичное распределение наночастиц наполнителя между частицами TiO2, что увеличивает расстояние частиц друг от друга и, тем самым, усиливает их возможности рассеивать свет.

На интуитивном уровне, это представляется резонным, поэтому этот механизм широко известен в лакокрасочной индустрии.[8-17] Тем не менее, существует определенное противоречие,[18-20] т.к. исследователи, придерживающиеся обеих точек зрения, приводят экспериментальные данные в пользу своих позиций. Один из наших коллег указал на теоретически возможное разрешение этого спора, когда применил моделирование методом Монте-Карло для определения степени улучшения распределения частиц TiO2 благодаря присутствию малых наночастиц наполнителя.[21] Результаты этого исследования опровергают утверждение, что такие хаотично распределяемые наночастицы могут оказывать положительное воздействие на распределение TiO2. Напротив, результаты показали, что расположение TiO2 внутри пленки краски абсолютно не зависит от присутствия или отсутствия наночастиц.

Целенаправленно размещаемые наночастицы улучшают распределение TiO2, в то время как хаотично размещаемые наночастицы – нет. Под целенаправленным размещением мы подразумеваем то, что наночастицы напрямую присоединяются к поверхности пигментных частиц TiO2. Таким образом, мы существенно увеличиваем вероятность того, что одна или несколько наночастиц займут пространство между пигментными частицами TiO2, способствуя увеличению расстояния между ними. Целенаправленно размещенные промежуточные частицы могут быть неорганическими [22] или органическими [23] – их эффективность определяется не по составу, а скорее по физическому размеру и способности прикрепляться к частицам TiO2, нежели чем оставаться незакрепленными в матрице пленки.

Марки TiO2 с усиленной поверхностной обработкой

Существует, однако, и второй способ повысить эффективность светового рассеяния TiO2, который тесно связан с целенаправленным распространением частиц, а именно – инкапсуляция частиц TiO2 пористым материалом значительной толщины. Материал покрытия, которым на практике являются различные алюмосиликаты, должен быть с одной стороны достаточно толстым, чтобы эффективно препятствовать соприкосновению непосредственно пигментного TiO2 различных частиц, а с другой стороны – высокопористым, так как сплошное покрытие могло бы привести к неоправданному уменьшению содержания TiO2 в пигменте. Даже при высокой пористости эти покрытия уменьшают весовое процентное содержание TiO2 в пигменте до ориентировочно 80%, уменьшая количество частиц TiO2 на единицу массы пигмента.

TiO2 c целенаправленно распределенными промежуточными частицами или с усиленной поверхностной обработкой отличается наивысшей эффективностью в системах с высоким ОКП, т.к. в условиях с низкой ОКП остается достаточно много пространства для распределения частиц TiO2, а непосредственное соприкосновение пигментных частиц носит случайный характер. При более высокой ОКП, когда имеется чрезмерная концентрация частиц, и соприкосновение между частицами TiO2 – TiO2 неизбежно, целенаправленно распределяемые промежуточные частицы или толстое пористое покрытие на пигментных частицах могут существенным образом увеличить эффективность светового рассеяния TiO2.

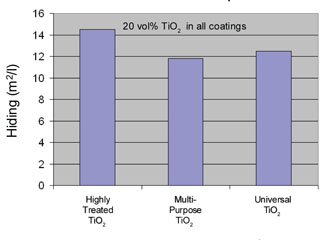

Эффективность пористых покрытий показана на Графике 6. В данном случае мы сравниваем укрывистость трех красок, которые идентичны по своим свойствам за исключением используемого пигмента TiO2. У всех красок ОКП одинаковая и составляет 46%. Содержание пигмента TiO2 так же одинаково и составляет 20%. При этом среди рассматриваемых пигментов мы выявили марку многоцелевого использования (массовая доля TiO2 составляет 93%), универсальную марку (также м.д. TiO2 93%) и пигмент TiO2, покрытый пористым алюмосиликатом (м.д. TiO2 82%). Как следует из Графика 6, самая высокая укрывистость у пигмента с пористым покрытием несмотря на то, что в нем частиц TiO2 на единицу массы пигмента на 11% меньше, чем у двух других марок.

|

Достоинство TiO2 с высокой степенью обработки

|

График 6 - Value of Highly Treatef TiO2 in 47% PVC Flat Coating – Достоинство TiO2 с высокой степенью обра- ботки в 47% ОКП матового покрытия 20 vol % in all coatings – 20% об. TiO2 во всех покрытиях Hiding (m2/l) – Укрывистость (м2/л) Highly treated TiO2 – TiO2 с высокой степенью обра- ботки Multi-Propose TiO2 –Многоцелевой TiO2 Universal TiO2 – Универсальный TiO2 |

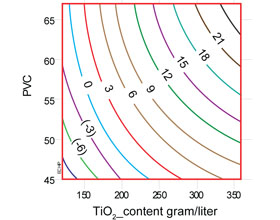

На основе этих результатов мы провели более масштабное исследование с целью количественно измерить преимущества марки TiO2 с толстым покрытием при разработке разных рецептур ЛКМ, а также определить условия, в которых ее предпочтительнее использовать в рецептуре благодаря ее преимуществу по показателям укрывистости над многоцелевыми и универсальными пигментами диоксида титана. В ходе этого исследования мы изучили шестьдесят рецептур, охватывающих пять ОКП TiO2, три общих ОКП и две марки пигментного TiO2 (универсальную марку и марку с усиленной поверхностной обработкой). В этом диапазоне мы выявили отдельную область, в которой марка TiO2 с усиленной поверхностной обработкой позволяла снизить ОКП TiO2, при этом сохраняя укрывистость пленки (График 7). Экономия пигмента TiO2 в размере до 21% достигается с помощью замены универсальной марки TiO2 на марку TiO2 с усиленной поверхностной обработкой при высоком содержании TiO2 и использовании высокой ОКП.

|

Потенциальная экономия % TiO 2

|

График. 7 - Potential % TiO2 Savings with Highly Treated TiO2 – Потенциальная эконо- мия % TiO2 при использовании TiO2 с усиленной поверхностной обработкой PVC – ОКП TiO2_content gram/liter – Содержание TiO2 грамм/литр |

Как и в случае с другими описываемыми технологиями оптимизации, здесь существуют определенные ограничения по использованию пигментов TiO2 с высокой степенью обработки. Во-первых, разбавление частиц TiO2 с покрытием с поверхностью из алюмосиликата сокращает количество частиц TiO2 на единицу массы пигмента. Как следует из Графика 7, марки TiO2 с усиленной поверхностной обработкой становятся менее эффективными по сравнению с универсальными марками пигмента при использовании в покрытиях с низким содержанием TiO2, в которых распределение частиц TiO2 не является проблемой. Этот эффект разбавления также снижает эффективность укрывистости пигмента во влажном состоянии. Пористое покрытие из алюмосиликата также увеличивает маслоемкость марки TiO2 с высокой степенью обработки, что приводит к снижению критической объемной концентрации пигмента (КОКП) покрытия. И, наконец, эти марки TiO2 с высокой степенью обработки снижают глянец покрытия, и поэтому их порой называют «матовыми марками».

Выводы

Принимая во внимание существующий дефицит TiO2, крайне важно, чтобы разработчики рецептуры красок использовали этот пигмент с максимально возможной эффективностью. Одним из способов увеличения укрывистости краски является использование воздушных включений в сухой пленке. Это повышает эффективность светового рассеяния пигмента TiO2 за счет снижения среднего коэффициента преломления матрицы пленки и, в некоторых случаях, создает центры рассеяния света из самих воздушных включений. Снижение среднего коэффициента приводит к возникновению бóльшей разницы между коэффициентами преломления TiO2 и матрицей пленки, что, в свою очередь, повышает интенсивность рассеяния света, т.к. он входит и выходит из частиц TiO2.

Мы определили два метода создания воздушных включений. Во-первых, краски можно создавать по рецептурам с превышением КОКП. Несмотря на то, что это очень экономичный метод (воздух ни чего не стоит), это может привести к снижению механической прочности пленки краски, и, как следствие, к ухудшению грязеотталкивания и стойкости к истиранию. В соответствии с другим вариантом, можно использовать укрывающие полимеры в форме полых микросфер (УППМ) и с их помощью создавать в пленке воздушные включения. Как и в первом случае, когда пустоты воздуха образуются в красках, созданных по рецептуре с превышением КОКП, эти воздушные включения увеличивают эффективность светового рассеяния частиц TiO2 за счет снижения среднего коэффициента преломления матрицы краски. Кроме того, пустоты, образуемые УППМ, сами по себе имеют нужный размер для рассеивания света, тем самым повышая укрывистость пленки. Тем не менее, эти преимущества компенсируются тем фактом, что УППМ не обеспечивают укрывистость во влажном состоянии, и также могут привести к большей ОКП, чем оптимально необходимо для получения требуемых характеристик краски.

Кроме того, степень, с которой пигментные частицы TiO2 сближаются друг с другом («краудинг» эффект), оказывает существенное воздействие на эффективность светового рассеяния этого пигмента, и, следовательно, на укрывистость краски. Близкое расположение частиц мешает механизму, с помощью которого TiO2 рассеивает свет. Разработчики рецептур красок должны, по мере возможности, обеспечивать такие условия, которые бы позволяли пигментным частицам оставаться на максимально возможном расстоянии от друг друга. В рецептурах с высоким ОКП, это не всегда возможно, и поэтому следует рассмотреть другие стратегии максимизации светового рассеяния. К таким стратегиям относятся замена наполнителя с большими частицами на наполнитель с малыми частицами и присоединение малых промежуточных частиц или толстого слоя пористого алюмосиликата к поверхности пигмента. Несмотря на то, что это снижает массовую долю TiO2 в пигменте, и, следовательно, количество центров рассеяния на на единицу массы, такое разбавление более чем компенсирует недостатки систем с чрезмерной концентрацией частиц за счет повышения эффективности TiO2. Таким образом, мы рекомендуем, чтобы при разработке рецептур с высоким ОКП разработчики рецептуры красок обратили свое внимание на марки TiO2, специально разработанные для предотвращения непосредственного соприкосновения частиц TiO2 – TiO2, как например, марки с толстым пористым покрытием из алюмосиликата.